Conocido como A-10 Thunderbolt II o, de forma coloquial, Warthog, el avión de apoyo aéreo cercano (CAS) desarrollado por Fairchild Republic puede transportar una amplia variedad de municiones para ataques contra objetivos terrestres. Sin embargo, su arma principal es un cañón rotativo de tipo Gatling fabricado por General Electric, que dispara rápidamente proyectiles de uranio empobrecido. La alta cadencia de fuego, la gran cantidad de propelente consumido, las múltiples piezas móviles, el retroceso violento y las voluminosas vainas vacías representan un desafío tanto para los ingenieros como para el personal de mantenimiento.

En 1970, la Fuerza Aérea de los Estados Unidos (USAF) emitió una solicitud de propuestas (RFP) para el arma principal de un nuevo avión de apoyo cercano, desarrollado dentro del programa denominado Attack Experimental (A-X). El requisito principal era que el armamento se integrara en el fuselaje, dado que las lecciones de la guerra de Vietnam llevaron a la USAF a reconsiderar la eliminación de cañones en algunos cazas. El considerable incremento de blindados soviéticos durante la Guerra Fría exigía una respuesta letal y rentable.

Dado que el proyecto A-X tenía como objetivo destruir tanques y otros vehículos blindados, y que el cañón sería el arma principal del aparato, se requería un calibre capaz de perforar las nuevas blindajes soviéticas. Se estableció como especificación un cañón de 30 mm capaz de alcanzar hasta 4.000 disparos por minuto, manteniendo la precisión mediante proyectiles de alta velocidad. Esta cadencia exigía una configuración rotativa y un sistema de almacenamiento que permitiera alojar proyectiles de gran tamaño. La elección de un diseño rotativo también prolongaría la vida útil de los cañones.

Cuatro empresas respondieron a la RFP: Hughes, Philco-Ford, general American Transportation y General Electric, que ya contaba con experiencia previa en el desarrollo de cañones rotativos para aviones como el M61 de 20 mm. General Electric y Philco-Ford fueron seleccionadas para construir prototipos en competencia. La propuesta de General Electric, posteriormente designada como GAU-8/A Avenger, superó en 1973 a su competidor durante las pruebas de disparo simultáneo.

Los dos aviones prototipo finalistas del programa A-X, el YA-9A de Northrop y el YA-10A de Fairchild Republic, fueron diseñados para transportar el Avenger. Mientras el GAU-8/A se encontraba en desarrollo, ambos utilizaron el M61. Finalmente, el YA-10 fue seleccionado como modelo de producción, recibiendo la designación A-10.

El cañón GAU-8/A de General Electric se monta ligeramente hacia el lado izquierdo del fuselaje del A-10, ocupando la mayor parte del segmento inferior central del fuselaje. Esta ubicación permite alinear el tubo de disparo con el eje longitudinal del aparato, reduciendo así los efectos del retroceso sobre la trayectoria de vuelo y facilitando la precisión del disparo. La fuerza de retroceso alcanza las 10.000 libras-fuerza, mientras que cada uno de los motores del A-10 genera poco más de 9.000 libras-fuerza.

Para permitir la instalación de uno de los cañones más grandes y potentes jamás integrados en un avión, ubicado en la zona frontal e inferior del fuselaje hacia el lado izquierdo, el tren delantero del A-10 se colocó desplazado hacia la derecha, replegándose en paralelo al cañón.

Entre el revestimiento del avión y el tambor de municiones se colocaron planchas de blindaje de distintos espesores. Estas protegen las municiones del fuego enemigo. El tambor se extiende hacia la parte trasera unos seis metros desde la boca del cañón, casi hasta el depósito de combustible delantero.

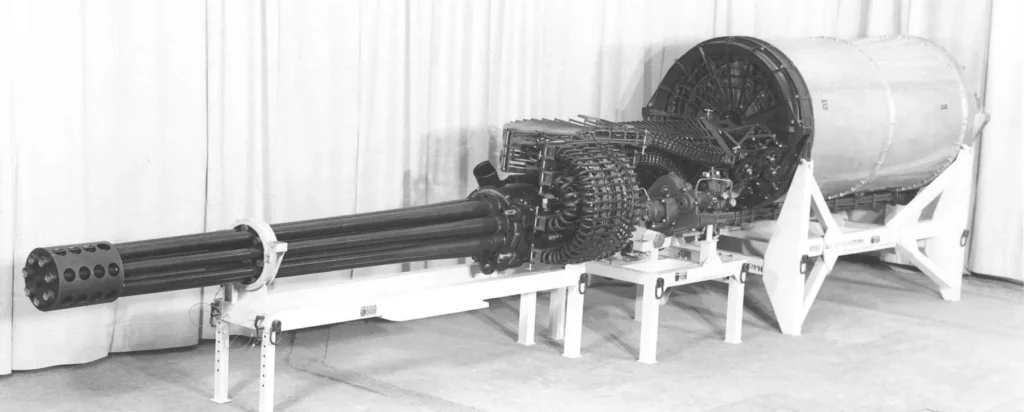

El GAU-8/A Avenger

El GAU-8/A es un cañón rotativo de siete tubos que dispara proyectiles de 30 mm. Su diseño sigue los principios originales de Richard Gatling: cada tubo posee su propio mecanismo de cierre y cerrojo, con un sistema de disparo integrado en el cerrojo. Solo un tubo dispara en cada ciclo. El cerrojo introduce el proyectil en la recámara y lo bloquea. A continuación, el percutor comprime su resorte.

Un mecanismo de leva libera el disparador, que a su vez libera el percutor, impactando en el tubo iniciador del proyectil, lo cual enciende la carga de proyección y provoca el disparo. El cerrojo se desbloquea, retrocede y extrae la vaina. Impulsado por dos motores hidráulicos, el conjunto continúa girando y repite el ciclo. En un principio, se podía reducir la cadencia de fuego operando un solo motor, pasando de 4.200 a 2.100 disparos por minuto. Posteriormente, se fijó en 3.900 disparos por minuto.

El tambor se conecta a un sistema de alimentación bidireccional que retorna las vainas vacías al tambor, evitando su expulsión fuera del avión. Este diseño impide que las vainas impacten contra la estructura del aparato y ayuda a mantener el centro de gravedad. Al soltar el gatillo, los proyectiles que permanecen en la recámara se retiran automáticamente y se reintroducen en el sistema. El tambor puede albergar hasta 1.350 proyectiles vivos no encintados.

El GAU-8/A pesa aproximadamente 281 kilogramos. Al añadir el sistema de alimentación y el tambor cargado, el peso total supera los 1.800 kilogramos. La longitud de los tubos alcanza los 2,3 metros, y el sistema completo mide más de seis metros.

Las municiones incluyen proyectiles de entrenamiento de aluminio parcialmente envueltos en camisas de acero. Los proyectiles perforantes incendiarios (API), denominados PGU-14/B, combinan un cuerpo de aluminio con un núcleo de uranio empobrecido de menor calibre. El peso total del proyectil es de aproximadamente 397 gramos.

El modelo PGU-13/B corresponde a munición explosiva/incendiaria. Está compuesto por una envoltura de acero cargada con una mezcla de explosivo e incendiario, y un fusible de impacto en la punta. Su peso aproximado es de 377 gramos.

Los proyectiles incluyen bandas de conducción de plástico, diseñadas originalmente para reducir el fogonazo, aunque se comprobó que también disminuyen el desgaste de los tubos, por lo que se integraron en toda la munición. Las vainas, fabricadas en aleación de aluminio, reducen el peso y permiten aumentar en un 30 % la capacidad de almacenamiento. Cada proyectil cargado mide 29 cm de largo y pesa al menos 693 gramos.

Problemas de ingeniería y mantenimiento del Avenger

Los cartuchos de 30 mm contienen gran cantidad de propelente. Al ubicarse el cañón en la parte frontal del avión, se acumulan hollín, humo y residuos sin quemar cerca de la nariz del aparato. Esto ha originado varios inconvenientes de mantenimiento.

En primer lugar, el hollín se deposita sobre el fuselaje delantero y el parabrisas, lo cual puede dificultar la visibilidad del piloto. Se incorporó un sistema de limpieza que utiliza un líquido especial y aire extraído del sistema de propulsión para mantener la visibilidad.

Otra complicación surge cuando los gases del disparo ascienden por encima de las alas e ingresan en los motores turbofán. Al carecer casi por completo de oxígeno, estos gases pueden ahogar los motores y provocar su apagado. Se intentaron diversas soluciones para desviar los gases, con resultados poco consistentes.

Finalmente, los ingenieros vincularon el sistema de ignición de los motores al gatillo del cañón, lo que permite reiniciar automáticamente los motores en caso de apagado causado por los gases.

El GAU-8/A se somete a inspecciones y limpieza cada 36 meses o después de 25.000 disparos. El personal técnico de la USAF accede al sistema a través de paneles desmontables en la parte delantera e inferior del fuselaje. Todo el sistema puede retirarse por completo para su desarme, limpieza, revisión, reemplazo de componentes y lubricación.

La USAF exige una vida útil mínima de 21.000 disparos por cada juego de siete tubos. Durante la inspección se puede reemplazar cualquier tubo o componente desgastado. Los tubos estriados y mecanizados con precisión se revisan mediante un boroscopio. También se inspeccionan, limpian y lubrican los motores hidráulicos, el tambor y el sistema de alimentación. Todo componente dañado, oxidado o desgastado se sustituye.

Los adaptadores de retroceso se inspeccionan y ajustan para garantizar la tensión correcta. Estos elementos absorben el retroceso y las vibraciones extremas producidas por el disparo, evitando daños o desprendimientos en el arma y en el avión. Los igualadores de tensión también deben verificarse para asegurar que no haya juego en el sistema durante el disparo. Se instalan cables de seguridad que impiden que los pernos se aflojen debido a las vibraciones extremas, ya que piezas sueltas podrían provocar fallos de funcionamiento graves.

Una vez reensamblado el cañón, se cargan proyectiles inertes para verificar que todos los componentes se encuentren sincronizados y ajustados correctamente. Estas municiones simulan el peso y forma de las reales, pero permiten realizar pruebas sin riesgos. También se pueden llevar a cabo pruebas de fuego real fuera del avión. Si todo funciona correctamente, el sistema se reinstala y el A-10 vuelve a estar operativo.

Aunque el GAU-8/A fue desarrollado específicamente para el A-10, algunas variantes se han adaptado para usos navales. El retiro del A-10 se encuentra próximo, por lo que el característico sonido BRTTTTT del Avenger podría quedar pronto en el pasado.